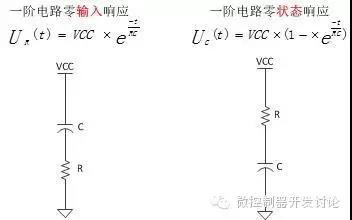

在復位電路設計中,經常會用到一階電路的零輸入響應及一階電路的零狀態響應,如下圖所示:

本文依照項目中遇到的問題,分析了一階電路的零輸入響應并給出了測試波形,隨后分析了STC12C5A60S2的復位方式。

背景:

連接各模塊,將電壓電流傳感器模塊的故障輸出信號連接至eEEPm-19-01(故障保護模塊)的輸入端子。測試過程中發現,將各模塊電源開關閉合,再打開24V直流穩壓源,eEEPm-18-01(控制單元)報故障,表現為故障燈點亮,蜂鳴器鳴響。

分析:

測試過程中發現,將IGBT的故障輸出信號連接至故障保護模塊后,控制單元并沒有報故障。

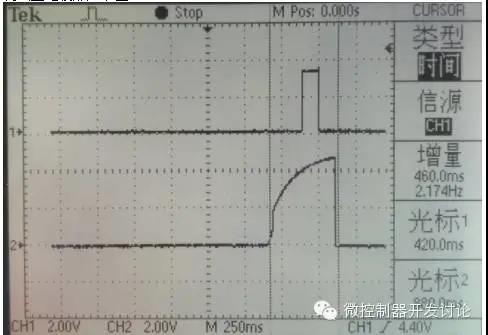

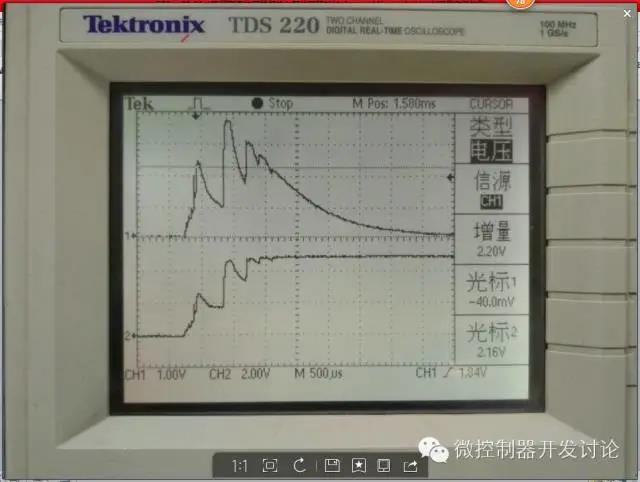

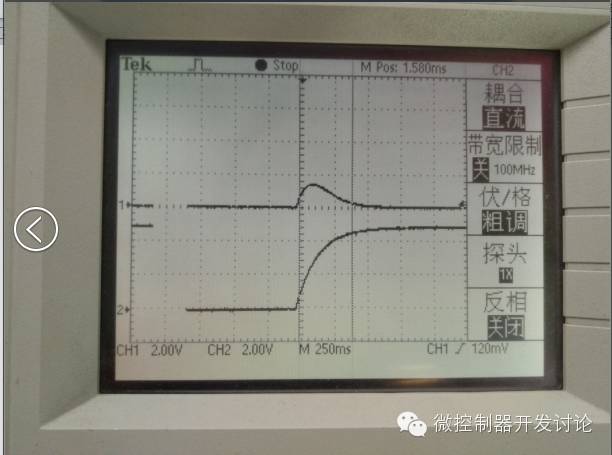

IGBT模塊和電壓電流傳感器模塊的故障輸出信號波形如下圖:

通道1為IGBT模塊故障輸出信號(CPLD給出)

通道2為電壓電流傳感器模塊故障輸出信號(單片機IO給出)

由上圖可以看出:單片機動作時間過于滯后。

?

由于單片機IO有片內弱上拉,故障保護模塊檢測到高電平時認為產生故障,因此同時上電故障保護模塊的CPLD認為產生故障并告知控制單元。

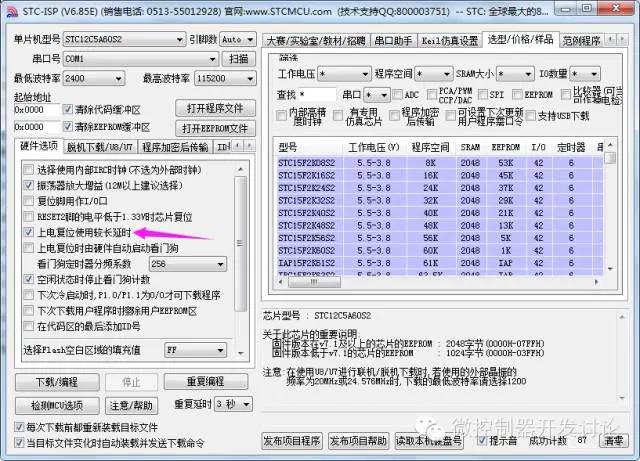

eEEPm-23-01使用的單片機型號為STC12C5A60S2,該芯片有片內復位芯片MAX810。

MAX810會在上電復位后增加一個200mS的復位延時。MAX810的使能由單片機燒錄工具決定,如下圖所示:

每次打開燒錄軟件后,默認使能MAX810。

嘗試重新燒錄代碼時不使能MAX810,燒錄后同時上電,控制單元不再報故障,問題得到解決。

檢證單片機復位信號

測試單片機復位信號及單片機電源+5V波形如下圖

通道1為單片機復位信號波形

通道2為單片機電源+5V波形

由上圖可以看出:

1.???復位信號隨電源抖動;

2.???依照當前采用的電容放電復位方式,復位信號沒有達到電源電壓值即+5V。

?

對于電源的波動,懷疑為模塊開關的機械抖動造成。在隨后的測試中,首先閉合模塊上電開關,再打開24V直流穩壓源,發現檢測不到復位信號。因此,懷疑復位電路有問題。

檢證復位電路?

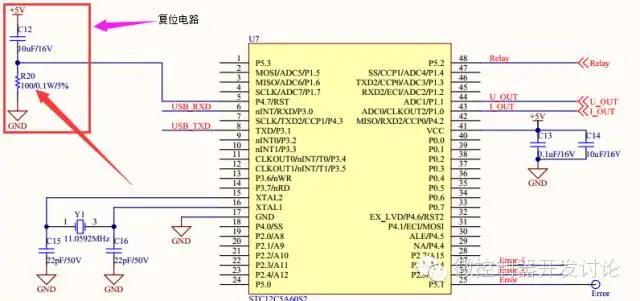

復位電路原理圖如下:

由上圖可以,100ohm電阻不合理。上電瞬間,電容相當于短路,100ohm電阻對于電源來講負載過重,因此造成了上電瞬間電源電壓的抖動。依據單片機手冊中的推薦電路,這個電阻為10Kohm。

復位時間的計算:

單片機手冊中要求,復位的高電平信號要至少維持24個時鐘周期加10us,單片機設計時鐘為11.0592MHz,因此計算得復位的高電平要維持12.17us,5V供電時單片機的復位門限為2.2V。

若將電阻R20改為10Kohm,依照一階電路的零輸入響應及單片機復位門限,計算復位時間的過程如下:

當電阻的單位為Ω,電容的單位為F時,乘積RC的單位為s,它稱為RC電路的時間常數,用Т表示,Т =10uF * 10Kohm = 0.1s

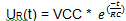

2.2 = 5 *

t = 0.82 * RC = 0.82 * 0.1 = 0.082s =82ms

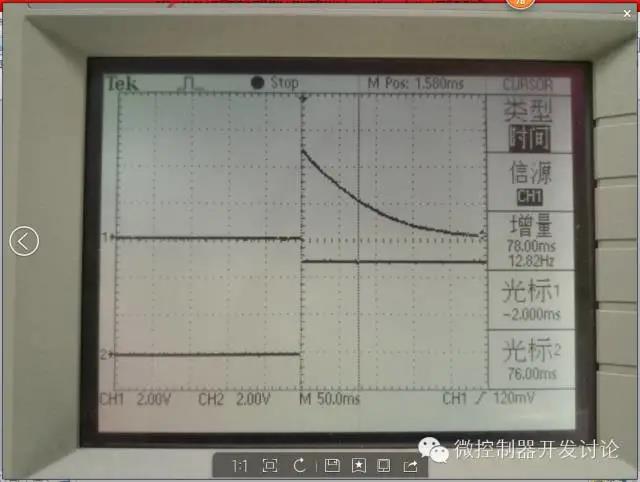

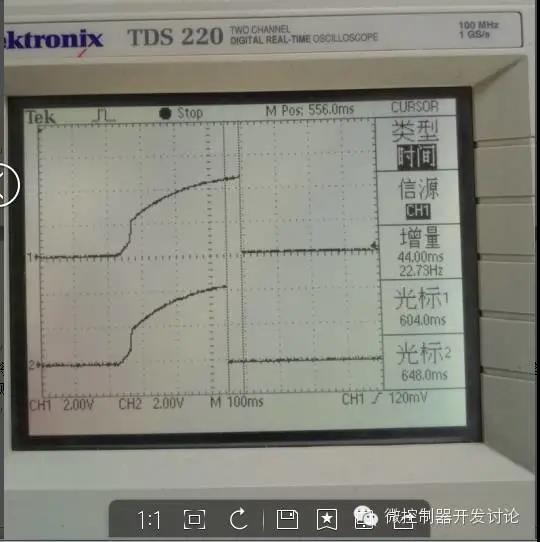

測試波形如下:

通道1為單片機復位信號波形

通道2為單片機電源+5V波形

由上圖可以看出,電源抖動消失,供電正常后,復位電路高電平(大于2.2V)維持的時間與理論計算一致,且遠大于單片機要求的最短復位時間。

將電壓電流傳感器模塊開關閉合,打開24V穩壓源,測試單片機復位信號及單片機電源+5V波形如下圖:

通道1為單片機復位信號波形

通道2為單片機電源+5V波形

由上圖可以看出

-

1.???單片機電源+5V上升時間很慢;

-

2.???復位信號沒有達到單片機的復位門限,即復位無效;

?

對于問題1,測試后發現是24V穩壓源提供的24V電壓上升時間慢導致的;

?

對于問題2,將電路板上的復位電路去掉后,單片機無論是通過模塊開關供電,還是先閉合開關再打開24V穩壓源供電,都可以正常工作。查閱單片機手冊后了解到,該單片機有片內復位電路,無需外部復位。

單片機的P4.7 RST外部復位引腳的功能是向該引腳施加一定寬度的復位脈沖,從而實現單片機復位。因此,這個引腳的功能不是上電復位。

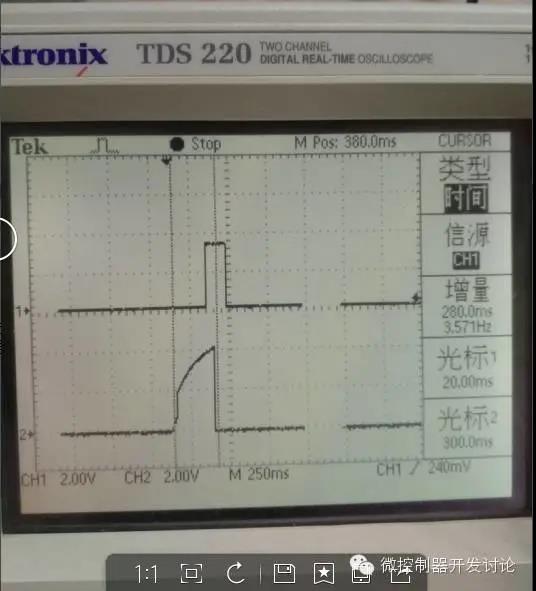

將R20更換為10Kohm電阻測試,同時上電,發現兩個電壓電流傳感器模塊有一個依然會導致故障的發生,測試兩個模塊的Error信號如下圖所示:

通道1為依然產生故障的模塊

通道2為修改R20后正常的模塊

由上圖可以看出,通道1比通道2滯后了一定時間。

測試復位電路中C12電容值,設計為10uF,

但是通道1對應的電路板測量值為13uF,通道2為8uF,因此造成了兩個通道信號的不同,鑒于單片機不需要外部復位,因此去掉C12及R20.

之后再測試,同時上電不再產生故障狀態,測試IGBT模塊及電壓電流傳感器模塊故障信號的波形如下圖:

結論

-

各模塊同時上電報故障是模塊同步問題,由復位時間的不同引起

-

單片機默認使能片內復位芯片MAX810,對于模塊化實驗臺系統,應通過燒錄工具不使能MAX810

-

STC12C5A60S2有片內上電復位功能,無需外部復位電路

以上內容轉載自微控制器開發討論。